ప్రింటెడ్ సర్క్యూట్ బోర్డులు చాలా విద్యుత్ పరికరాలకు అవసరమైన భాగాలు. నేటి PCBలు అనేక పొరలను కలిగి ఉంటాయి: సబ్స్ట్రేట్, ట్రేస్లు, సోల్డర్ మాస్క్ మరియు సిల్క్స్క్రీన్. PCBలోని అతి ముఖ్యమైన పదార్థాలలో ఒకటి రాగి, మరియు అల్యూమినియం లేదా టిన్ వంటి ఇతర మిశ్రమాలకు బదులుగా రాగిని ఎందుకు ఉపయోగిస్తారనే దానికి అనేక కారణాలు ఉన్నాయి.

PCBలు దేనితో తయారు చేయబడ్డాయి?

ఒక PCB అసెంబ్లీ కంపెనీ ప్రకారం, PCBలు సబ్స్ట్రేట్ అనే పదార్థంతో తయారు చేయబడతాయి, ఇది ఎపాక్సీ రెసిన్తో బలోపేతం చేయబడిన ఫైబర్గ్లాస్తో తయారు చేయబడింది. సబ్స్ట్రేట్ పైన రెండు వైపులా లేదా ఒక వైపు మాత్రమే బంధించగల రాగి రేకు పొర ఉంటుంది. సబ్స్ట్రేట్ తయారు చేసిన తర్వాత, తయారీదారులు దానిపై భాగాలను ఉంచుతారు. వారు రెసిస్టర్లు, కెపాసిటర్లు, ట్రాన్సిస్టర్లు, డయోడ్లు, సర్క్యూట్ చిప్లు మరియు ఇతర అత్యంత ప్రత్యేకమైన భాగాలతో పాటు టంకము మాస్క్ మరియు సిల్క్స్క్రీన్ను ఉపయోగిస్తారు.

PCBలలో రాగి రేకును ఎందుకు ఉపయోగిస్తారు?

PCB తయారీదారులు రాగిని ఉపయోగిస్తారు ఎందుకంటే ఇది అత్యుత్తమ విద్యుత్ మరియు ఉష్ణ వాహకతను కలిగి ఉంటుంది. PCBతో పాటు విద్యుత్ ప్రవాహం కదులుతున్నప్పుడు, రాగి వేడిని PCBలోని మిగిలిన భాగాలకు నష్టం కలిగించకుండా మరియు ఒత్తిడి కలిగించకుండా ఉంచుతుంది. అల్యూమినియం లేదా టిన్ వంటి ఇతర మిశ్రమాలతో PCB అసమానంగా వేడెక్కుతుంది మరియు సరిగ్గా పనిచేయకపోవచ్చు.

విద్యుత్తును కోల్పోకుండా లేదా నెమ్మదించకుండా బోర్డు అంతటా విద్యుత్ సంకేతాలను పంపగలగడం వల్ల రాగిని ఇష్టపడే మిశ్రమంగా భావిస్తారు. ఉష్ణ బదిలీ సామర్థ్యం తయారీదారులు ఉపరితలంపై క్లాసిక్ హీట్ సింక్లను వ్యవస్థాపించడానికి అనుమతిస్తుంది. ఒక ఔన్స్ రాగి ఒక అంగుళంలో 1.4 వేల వంతు లేదా 35 మైక్రోమీటర్ల మందంతో చదరపు అడుగు PCB ఉపరితలాన్ని కవర్ చేయగలదు కాబట్టి, రాగి కూడా సమర్థవంతంగా పనిచేస్తుంది.

రాగికి అధిక వాహకత ఉంటుంది ఎందుకంటే దీనికి ఒక అణువు నుండి మరొక అణువుకు వేగం లేకుండా ప్రయాణించగల స్వేచ్ఛా ఎలక్ట్రాన్ ఉంటుంది. మందమైన స్థాయిలలో ఉన్నట్లే ఆ నమ్మశక్యం కాని సన్నని స్థాయిలో కూడా ఇది అంతే సమర్థవంతంగా ఉంటుంది కాబట్టి, కొద్దిగా రాగి చాలా దూరం వెళుతుంది.

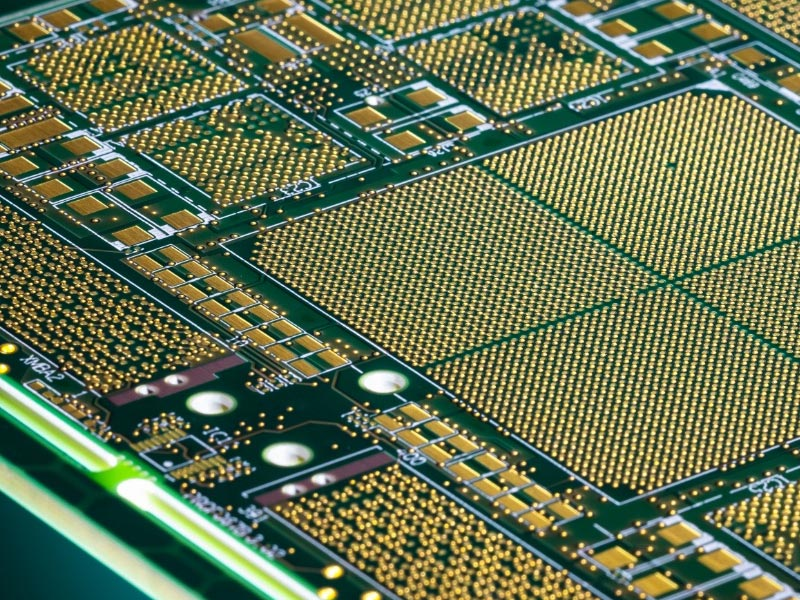

PCBలలో ఉపయోగించే రాగి మరియు ఇతర విలువైన లోహాలు

చాలా మంది PCBలను ఆకుపచ్చ రంగులో ఉంటాయని గుర్తిస్తారు. కానీ, అవి సాధారణంగా బయటి పొరపై మూడు రంగులను కలిగి ఉంటాయి: బంగారం, వెండి మరియు ఎరుపు. అవి PCB లోపల మరియు వెలుపల స్వచ్ఛమైన రాగిని కూడా కలిగి ఉంటాయి. సర్క్యూట్ బోర్డ్లోని ఇతర లోహాలు వివిధ రంగులలో కనిపిస్తాయి. బంగారు పొర అత్యంత ఖరీదైనది, వెండి పొర రెండవ అత్యధిక ధరను కలిగి ఉంటుంది మరియు ఎరుపు రంగు అత్యల్ప ఖరీదైన పొర.

PCBలలో ఇమ్మర్షన్ గోల్డ్ను ఉపయోగించడం

ప్రింటెడ్ సర్క్యూట్ బోర్డ్ పై రాగి

బంగారు పూతతో కూడిన పొరను కనెక్టర్ ష్రాప్నెల్ మరియు కాంపోనెంట్ ప్యాడ్ల కోసం ఉపయోగిస్తారు. ఉపరితల అణువుల స్థానభ్రంశాన్ని నిరోధించడానికి ఇమ్మర్షన్ బంగారు పొర ఉంది. ఈ పొర కేవలం బంగారు రంగులో ఉండటమే కాకుండా, వాస్తవ బంగారంతో తయారు చేయబడింది. బంగారం చాలా సన్నగా ఉంటుంది కానీ టంకం చేయాల్సిన భాగాల జీవితకాలం పొడిగించడానికి సరిపోతుంది. కాలక్రమేణా టంకం భాగాలు తుప్పు పట్టకుండా బంగారం నిరోధిస్తుంది.

PCBలలో ఇమ్మర్షన్ సిల్వర్ని ఉపయోగించడం

PCB తయారీలో ఉపయోగించే మరొక లోహం వెండి. ఇది బంగారం ఇమ్మర్షన్ కంటే చాలా తక్కువ ఖర్చుతో కూడుకున్నది. బంగారు ఇమ్మర్షన్ స్థానంలో వెండి ఇమ్మర్షన్ను ఉపయోగించవచ్చు ఎందుకంటే ఇది కనెక్టివిటీకి కూడా సహాయపడుతుంది మరియు ఇది బోర్డు యొక్క మొత్తం ఖర్చును తగ్గిస్తుంది. ఆటోమొబైల్స్ మరియు కంప్యూటర్ పెరిఫెరల్స్లో ఉపయోగించే PCBలలో వెండి ఇమ్మర్షన్ తరచుగా ఉపయోగించబడుతుంది.

PCBలలో రాగి పూతతో కూడిన లామినేట్

ఇమ్మర్షన్ను ఉపయోగించటానికి బదులుగా, రాగిని క్లాడ్ రూపంలో ఉపయోగిస్తారు. ఇది PCB యొక్క ఎరుపు పొర, మరియు ఇది సాధారణంగా ఉపయోగించే లోహం. PCB రాగితో మూల లోహంగా తయారు చేయబడింది మరియు సర్క్యూట్లను ఒకదానికొకటి సమర్థవంతంగా కనెక్ట్ చేయడానికి మరియు మాట్లాడటానికి ఇది అవసరం.

PCBలలో రాగి రేకును ఎలా ఉపయోగిస్తారు?

PCBలలో రాగిని అనేక రకాలుగా ఉపయోగించవచ్చు, రాగి పూతతో కూడిన లామినేట్ నుండి ట్రేస్ల వరకు. PCBలు సముచితంగా పనిచేయడానికి రాగి చాలా ముఖ్యమైనది.

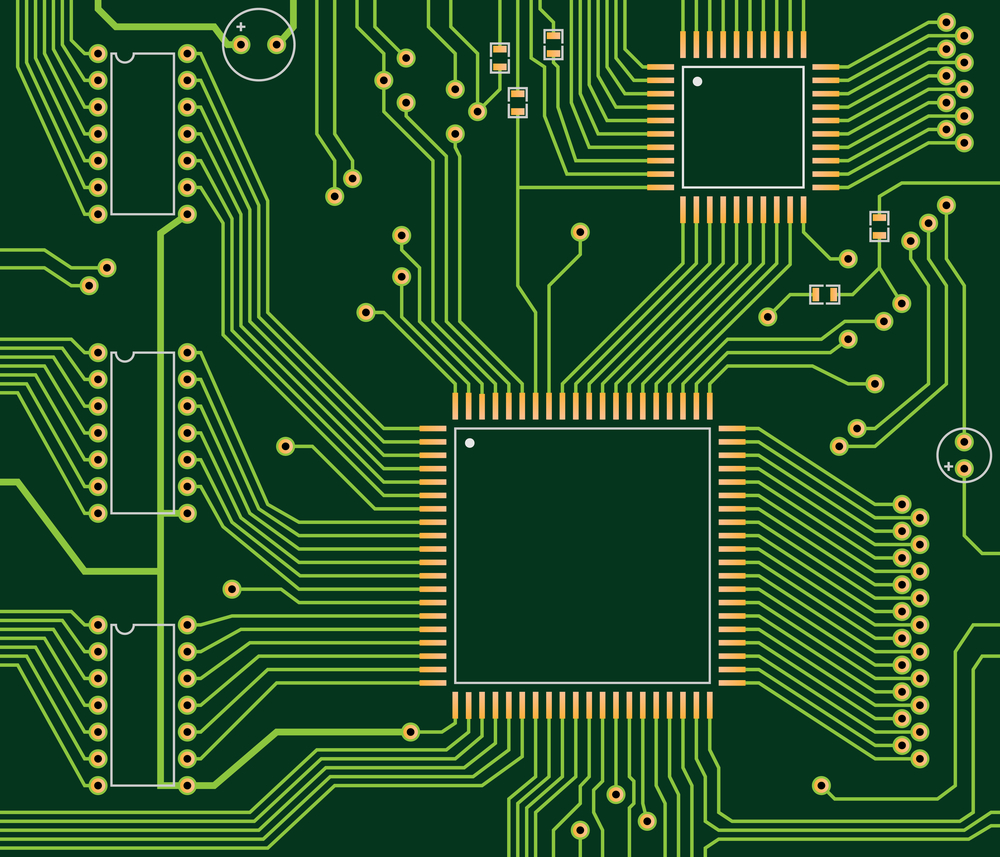

PCB ట్రేస్ అంటే ఏమిటి?

PCB ట్రేస్ అంటే అది ధ్వనించే విధంగా ఉంటుంది, సర్క్యూట్ అనుసరించాల్సిన మార్గం. ట్రేస్లో రాగి, వైరింగ్ మరియు ఇన్సులేషన్ నెట్వర్క్, అలాగే బోర్డులో ఉపయోగించే ఫ్యూజ్లు మరియు భాగాలు ఉంటాయి.

ఒక ట్రేస్ను అర్థం చేసుకోవడానికి సులభమైన మార్గం ఏమిటంటే, దానిని ఒక రోడ్డు లేదా వంతెనగా భావించడం. వాహనాలను ఉంచడానికి, ట్రేస్ కనీసం రెండు వాహనాలను పట్టుకునేంత వెడల్పుగా ఉండాలి. ఒత్తిడిలో కూలిపోకుండా ఉండేంత మందంగా ఉండాలి. దానిపై ప్రయాణించే వాహనాల బరువును తట్టుకునే పదార్థాలతో కూడా వాటిని తయారు చేయాలి. కానీ, ట్రేస్లు ఆటోమొబైల్స్ కంటే విద్యుత్తును తరలించడానికి ఇవన్నీ చాలా తక్కువ స్థాయిలో చేస్తాయి.

PCB ట్రేస్ యొక్క భాగాలు

PCB ట్రేస్ను తయారు చేసే అనేక భాగాలు ఉన్నాయి. బోర్డు తన పనిని తగినంతగా చేయడానికి అవి వివిధ పనులను చేస్తాయి. ట్రేస్లు వాటి పనులను చేయడానికి రాగిని ఉపయోగించాలి మరియు PCB లేకుండా, మనకు ఎటువంటి విద్యుత్ పరికరాలు ఉండవు. స్మార్ట్ఫోన్లు, ల్యాప్టాప్లు, కాఫీ తయారీదారులు మరియు ఆటోమొబైల్స్ లేని ప్రపంచాన్ని ఊహించుకోండి. PCBలు రాగిని ఉపయోగించకపోతే మనకు అదే జరిగేది.

PCB ట్రేస్ మందం

PCB డిజైన్ బోర్డు మందంపై ఆధారపడి ఉంటుంది. మందం సమతుల్యతను ప్రభావితం చేస్తుంది మరియు భాగాలను కనెక్ట్ చేసి ఉంచుతుంది.

PCB ట్రేస్ వెడల్పు

ట్రేస్ యొక్క వెడల్పు కూడా ముఖ్యమైనది. ఇది భాగాల సమతుల్యతను లేదా అటాచ్మెంట్ను ప్రభావితం చేయదు, కానీ ఇది బోర్డు వేడెక్కకుండా లేదా దెబ్బతినకుండా కరెంట్ బదిలీని ఉంచుతుంది.

PCB ట్రేస్ కరెంట్

బోర్డు భాగాలు మరియు వైర్ల ద్వారా విద్యుత్తును తరలించడానికి PCB ట్రేస్ కరెంట్ అవసరం ఎందుకంటే దీనిని ఉపయోగిస్తారు. ఇది జరగడానికి రాగి సహాయపడుతుంది మరియు ప్రతి అణువులోని ఉచిత ఎలక్ట్రాన్ బోర్డుపై విద్యుత్తును సజావుగా కదిలిస్తుంది.

PCB లపై కాపర్ ఫాయిల్ ఎందుకు ఉంటుంది?

PCBలను తయారు చేసే ప్రక్రియ

PCB తయారీ ప్రక్రియ ఒకటే. కొన్ని కంపెనీలు ఇతరులకన్నా వేగంగా చేస్తాయి, కానీ అవన్నీ సాపేక్షంగా ఒకే ప్రక్రియ మరియు పదార్థాలను ఉపయోగిస్తాయి. ఈ దశలు:

ఫైబర్గ్లాస్ మరియు రెసిన్లతో పునాదిని తయారు చేయండి

పునాదిపై రాగి పొరలను ఉంచండి.

రాగి నమూనాలను గుర్తించి సెట్ చేయండి.

బోర్డును స్నానంలో కడగాలి.

PCB ని రక్షించడానికి టంకము ముసుగును జోడించండి

PCB పై సిల్క్స్క్రీన్ను అతికించండి.

రెసిస్టర్లు, ఇంటిగ్రేటెడ్ సర్క్యూట్లు, కెపాసిటర్లు మరియు ఇతర భాగాలను ఉంచండి మరియు టంకం చేయండి

PCB ని పరీక్షించండి

PCBలు సరిగ్గా పనిచేయాలంటే అత్యంత ప్రత్యేకమైన భాగాలు ఉండాలి. PCB యొక్క అతి ముఖ్యమైన అంశాలలో ఒకటి రాగి. PCBలను ఉంచే పరికరాల్లో విద్యుత్తును ప్రసరింపజేయడానికి ఈ మిశ్రమం అవసరం. రాగి లేకుండా, పరికరాలు పనిచేయవు ఎందుకంటే విద్యుత్తు ద్వారా కదలడానికి మిశ్రమం ఉండదు.

పోస్ట్ సమయం: ఏప్రిల్-25-2022