PCB మెటీరియల్స్ పరిశ్రమ సాధ్యమైనంత తక్కువ సిగ్నల్ నష్టాన్ని అందించే మెటీరియల్లను అభివృద్ధి చేయడానికి గణనీయమైన సమయాన్ని వెచ్చించింది. అధిక వేగం మరియు అధిక ఫ్రీక్వెన్సీ డిజైన్ల కోసం, నష్టాలు సిగ్నల్ ప్రచార దూరాన్ని పరిమితం చేస్తాయి మరియు సిగ్నల్లను వక్రీకరిస్తాయి మరియు ఇది TDR కొలతలలో కనిపించే ఇంపెడెన్స్ విచలనాన్ని సృష్టిస్తుంది. మేము ఏదైనా ప్రింటెడ్ సర్క్యూట్ బోర్డ్ను డిజైన్ చేస్తున్నప్పుడు మరియు అధిక ఫ్రీక్వెన్సీల వద్ద పనిచేసే సర్క్యూట్లను అభివృద్ధి చేస్తున్నప్పుడు, మీరు సృష్టించే అన్ని డిజైన్లలో సాధ్యమైనంత మృదువైన రాగిని ఎంచుకోవడం ఉత్సాహం కలిగించవచ్చు.

రాగి కరుకుదనం అదనపు అవరోధ విచలనం మరియు నష్టాలను సృష్టిస్తుందనేది నిజమే అయినప్పటికీ, మీ రాగి రేకు నిజంగా ఎంత సున్నితంగా ఉండాలి? ప్రతి డిజైన్కు అల్ట్రా-స్మూత్ రాగిని ఎంచుకోకుండా నష్టాలను అధిగమించడానికి మీరు ఉపయోగించగల కొన్ని సాధారణ పద్ధతులు ఉన్నాయా? ఈ వ్యాసంలో ఈ అంశాలను, అలాగే మీరు PCB స్టాకప్ మెటీరియల్ల కోసం షాపింగ్ చేయడం ప్రారంభిస్తే మీరు ఏమి చూడవచ్చో పరిశీలిస్తాము.

రకాలుPCB రాగి రేకు

సాధారణంగా మనం PCB పదార్థాలపై రాగి గురించి మాట్లాడేటప్పుడు, మనం నిర్దిష్ట రకం రాగి గురించి మాట్లాడము, దాని కరుకుదనం గురించి మాత్రమే మాట్లాడుతాము. వేర్వేరు రాగి నిక్షేపణ పద్ధతులు వేర్వేరు కరుకుదనం విలువలతో ఫిల్మ్లను ఉత్పత్తి చేస్తాయి, వీటిని స్కానింగ్ ఎలక్ట్రాన్ మైక్రోస్కోప్ (SEM) చిత్రంలో స్పష్టంగా గుర్తించవచ్చు. మీరు అధిక పౌనఃపున్యాల వద్ద (సాధారణంగా 5 GHz WiFi లేదా అంతకంటే ఎక్కువ) లేదా అధిక వేగంతో పనిచేయబోతున్నట్లయితే, మీ మెటీరియల్ డేటాషీట్లో పేర్కొన్న రాగి రకానికి శ్రద్ధ వహించండి.

అలాగే, డేటాషీట్లో Dk విలువల అర్థాన్ని అర్థం చేసుకోండి. Dk స్పెసిఫికేషన్ల గురించి మరింత తెలుసుకోవడానికి రోజర్స్ నుండి జాన్ కూన్రాడ్తో ఈ పాడ్కాస్ట్ చర్చను చూడండి. దానిని దృష్టిలో ఉంచుకుని, PCB కాపర్ ఫాయిల్ యొక్క కొన్ని రకాలను చూద్దాం.

ఎలక్ట్రోడిపాజిటెడ్

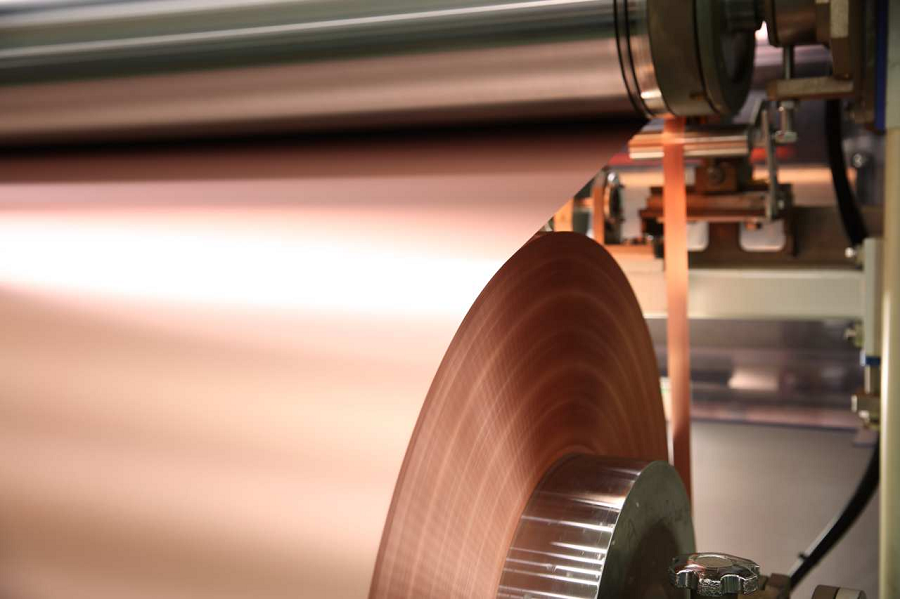

ఈ ప్రక్రియలో, ఒక డ్రమ్ను విద్యుద్విశ్లేషణ ద్రావణం ద్వారా తిప్పుతారు మరియు ఎలక్ట్రోడెపోజిషన్ ప్రతిచర్య ద్వారా రాగి రేకును డ్రమ్పైకి "పెంచుతారు". డ్రమ్ తిరిగేటప్పుడు, ఫలితంగా వచ్చే రాగి పొర నెమ్మదిగా రోలర్పై చుట్టబడుతుంది, ఇది తరువాత లామినేట్పై చుట్టగలిగే నిరంతర రాగి షీట్ను ఇస్తుంది. రాగి యొక్క డ్రమ్ వైపు తప్పనిసరిగా డ్రమ్ యొక్క కరుకుదనంతో సరిపోతుంది, అయితే బహిర్గత వైపు చాలా గరుకుగా ఉంటుంది.

ఎలక్ట్రోడిపాజిటెడ్ PCB రాగి రేకు

ఎలక్ట్రోడిపాజిటెడ్ రాగి ఉత్పత్తి.

ప్రామాణిక PCB తయారీ ప్రక్రియలో ఉపయోగించడానికి, రాగి యొక్క కఠినమైన వైపు ముందుగా గాజు-రెసిన్ డైఎలెక్ట్రిక్కు బంధించబడుతుంది. మిగిలిన బహిర్గత రాగిని (డ్రమ్ వైపు) ప్రామాణిక రాగి పూత లామినేషన్ ప్రక్రియలో ఉపయోగించే ముందు ఉద్దేశపూర్వకంగా రసాయనికంగా (ఉదా. ప్లాస్మా ఎచింగ్తో) కఠినతరం చేయాలి. ఇది PCB స్టాక్అప్లోని తదుపరి పొరకు బంధించబడవచ్చని నిర్ధారిస్తుంది.

ఉపరితల-చికిత్స చేయబడిన ఎలక్ట్రోడిపోజిటెడ్ రాగి

అన్ని రకాల ఉపరితల చికిత్సలను కలిగి ఉన్న ఉత్తమ పదం నాకు తెలియదురాగి రేకులు, అందువలన పైన పేర్కొన్న శీర్షిక. ఈ రాగి పదార్థాలను రివర్స్ ట్రీట్డ్ ఫాయిల్స్ అని పిలుస్తారు, అయితే రెండు ఇతర వైవిధ్యాలు అందుబాటులో ఉన్నాయి (క్రింద చూడండి).

రివర్స్ ట్రీట్ చేసిన ఫాయిల్స్ ఎలక్ట్రోడెపోజిటెడ్ కాపర్ షీట్ యొక్క మృదువైన వైపు (డ్రమ్ సైడ్) కు వర్తించే ఉపరితల చికిత్సను ఉపయోగిస్తాయి. ట్రీట్మెంట్ లేయర్ అనేది రాగిని ఉద్దేశపూర్వకంగా కఠినతరం చేసే సన్నని పూత, కాబట్టి ఇది డైఎలెక్ట్రిక్ పదార్థానికి ఎక్కువ అంటుకునేలా ఉంటుంది. ఈ చికిత్సలు తుప్పును నిరోధించే ఆక్సీకరణ అవరోధంగా కూడా పనిచేస్తాయి. లామినేట్ ప్యానెల్లను సృష్టించడానికి ఈ రాగిని ఉపయోగించినప్పుడు, ట్రీట్ చేసిన వైపు డైఎలెక్ట్రిక్తో బంధించబడుతుంది మరియు మిగిలిపోయిన కఠినమైన వైపు బహిర్గతమవుతుంది. బహిర్గత వైపు ఎచింగ్ చేయడానికి ముందు అదనపు రఫ్నింగ్ అవసరం లేదు; ఇది PCB స్టాకప్లోని తదుపరి పొరకు బంధించడానికి ఇప్పటికే తగినంత బలాన్ని కలిగి ఉంటుంది.

రివర్స్ ట్రీట్డ్ కాపర్ ఫాయిల్ పై మూడు వైవిధ్యాలు ఉన్నాయి:

అధిక ఉష్ణోగ్రత పొడుగు (HTE) రాగి రేకు: ఇది IPC-4562 గ్రేడ్ 3 స్పెసిఫికేషన్లకు అనుగుణంగా ఉండే ఎలక్ట్రోడెపోజిటెడ్ రాగి రేకు. నిల్వ సమయంలో తుప్పు పట్టకుండా ఉండటానికి బహిర్గత ముఖం ఆక్సీకరణ అవరోధంతో కూడా చికిత్స చేయబడుతుంది.

డబుల్-ట్రీట్డ్ ఫాయిల్: ఈ రాగి ఫాయిల్లో, ఫిల్మ్ యొక్క రెండు వైపులా ట్రీట్మెంట్ వర్తించబడుతుంది. ఈ పదార్థాన్ని కొన్నిసార్లు డ్రమ్-సైడ్ ట్రీట్డ్ ఫాయిల్ అని పిలుస్తారు.

రెసిస్టివ్ కాపర్: దీనిని సాధారణంగా సర్ఫేస్-ట్రీట్ చేసిన కాపర్గా వర్గీకరించరు. ఈ కాపర్ ఫాయిల్ రాగి యొక్క మ్యాట్ సైడ్ పై లోహ పూతను ఉపయోగిస్తుంది, తరువాత దానిని కావలసిన స్థాయికి కఠినతరం చేస్తారు.

ఈ రాగి పదార్థాలలో ఉపరితల చికిత్స అప్లికేషన్ సూటిగా ఉంటుంది: అదనపు ఎలక్ట్రోలైట్ స్నానాల ద్వారా రేకును చుట్టడం జరుగుతుంది, ఇది ద్వితీయ రాగి లేపనాన్ని వర్తింపజేస్తుంది, తరువాత అవరోధ విత్తన పొర మరియు చివరగా యాంటీ-టార్నిష్ ఫిల్మ్ పొరను కలిగి ఉంటుంది.

PCB రాగి రేకు

రాగి రేకులకు ఉపరితల చికిత్స ప్రక్రియలు. [మూలం: పైటెల్, స్టీవెన్ జి., మరియు ఇతరులు. "రాగి చికిత్సల విశ్లేషణ మరియు సిగ్నల్ ప్రచారంపై ప్రభావాలు." 2008లో 58వ ఎలక్ట్రానిక్ భాగాలు మరియు సాంకేతిక సమావేశంలో, పేజీలు 1144-1149. IEEE, 2008.]

ఈ ప్రక్రియలతో, కనీస అదనపు ప్రాసెసింగ్తో ప్రామాణిక బోర్డు తయారీ ప్రక్రియలో సులభంగా ఉపయోగించగల పదార్థం మీకు లభిస్తుంది.

చుట్టిన-అన్నెల్డ్ రాగి

రోల్డ్-ఎనియల్డ్ రాగి రేకులు ఒక జత రోలర్ల ద్వారా రాగి రేకు రోల్ను పంపుతాయి, ఇవి రాగి షీట్ను కావలసిన మందానికి చల్లగా చుట్టేస్తాయి. ఫలిత రేకు షీట్ యొక్క కరుకుదనం రోలింగ్ పారామితులను బట్టి మారుతుంది (వేగం, పీడనం మొదలైనవి).

ఫలితంగా వచ్చే షీట్ చాలా నునుపుగా ఉంటుంది మరియు చుట్టిన-ఎనియల్డ్ రాగి షీట్ ఉపరితలంపై గీతలు కనిపిస్తాయి. క్రింద ఉన్న చిత్రాలు ఎలక్ట్రోడెపోజిటెడ్ రాగి రేకు మరియు చుట్టిన-ఎనియల్డ్ రేకు మధ్య పోలికను చూపుతాయి.

PCB రాగి రేకు పోలిక

ఎలక్ట్రోడెపోజిటెడ్ vs. రోల్డ్-ఎనియల్డ్ ఫాయిల్స్ పోలిక.

తక్కువ ప్రొఫైల్ రాగి

ఇది తప్పనిసరిగా మీరు ప్రత్యామ్నాయ ప్రక్రియతో తయారు చేసే రాగి రేకు రకం కాదు. తక్కువ ప్రొఫైల్ రాగి అనేది ఎలక్ట్రోడెపోజిటెడ్ రాగి, దీనిని మైక్రో-రఫ్నింగ్ ప్రక్రియతో చికిత్స చేసి సవరించి, ఉపరితలానికి అంటుకునేంత కఠినమైన మరియు చాలా తక్కువ సగటు కరుకుదనాన్ని అందిస్తుంది. ఈ రాగి రేకులను తయారు చేసే ప్రక్రియలు సాధారణంగా యాజమాన్యంగా ఉంటాయి. ఈ రేకులను తరచుగా అల్ట్రా-తక్కువ ప్రొఫైల్ (ULP), చాలా తక్కువ ప్రొఫైల్ (VLP) మరియు కేవలం తక్కువ ప్రొఫైల్ (LP, సుమారు 1 మైక్రాన్ సగటు కరుకుదనం)గా వర్గీకరిస్తారు.

సంబంధిత కథనాలు:

PCB తయారీలో రాగి రేకును ఎందుకు ఉపయోగిస్తారు?

ప్రింటెడ్ సర్క్యూట్ బోర్డ్లో ఉపయోగించే రాగి రేకు

పోస్ట్ సమయం: జూన్-16-2022